Additive Verfahren berechenbar machen, additive Verfahren steuern

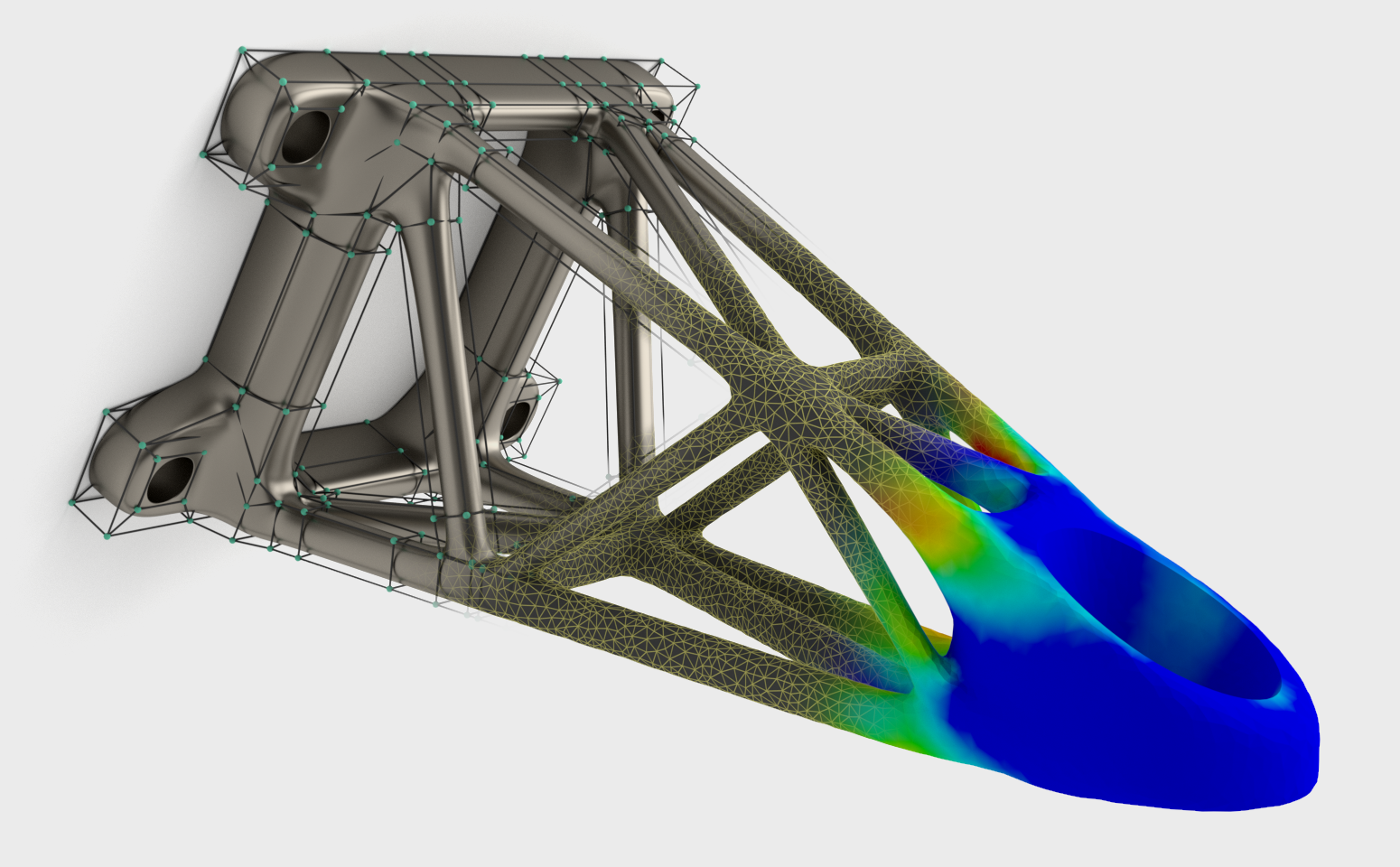

Die additive Fertigung ist auf das Engste mit der digitalen Steuerung des Fertigungsprozesses verknüpft: Bauteile werden direkt anhand einer digitalen Repräsentation gefertigt. Das Kompetenzfeld Additive Fertigung entwickelt Algorithmen zur Steuerung von additiven Fertigungsprozessen, beispielsweise um optische Eigenschaften der Bauteile gezielt zu gestalten, oder simuliert einzelne Verfahrensschritte, z.B. um hieraus Maßnahmen zur Verringerung von Eigenspannungen und Verzügen abzuleiten.