Pressemitteilung

Additiv gefertigte keramische Heizerstruktur

Durch die zunehmende Verwendung additiver Fertigungsverfahren, die den Aufbau von Freiformen und 3D-Strukturen ermöglichen, ergeben sich neue Herausforderungen hinsichtlich der Funktionalisierung der zugänglichen Bauteiloberflächen. Möglich wird dies durch die Verwendung kontaktfreier Druckverfahren. So erlaubt z.B. der Einsatz von mehrkomponentigen Funktionstinten im Aerosoldruck die Realisierung von Heizerstrukturen, Widerständen und den notwendigen elektrischen Kontakten auf den Oberflächen der 3D-Bauteile. In einer exemplarischen Entwicklung einer Heizerstruktur werden die Möglichkeiten aufgezeigt, die durch die Kombination eines additiven Verfahrens und des Aerosoldruckes entstehen. Informieren Sie sich auf unserem Stand 2-511 auf der diesjährigen Rapid.Tech in Erfurt.

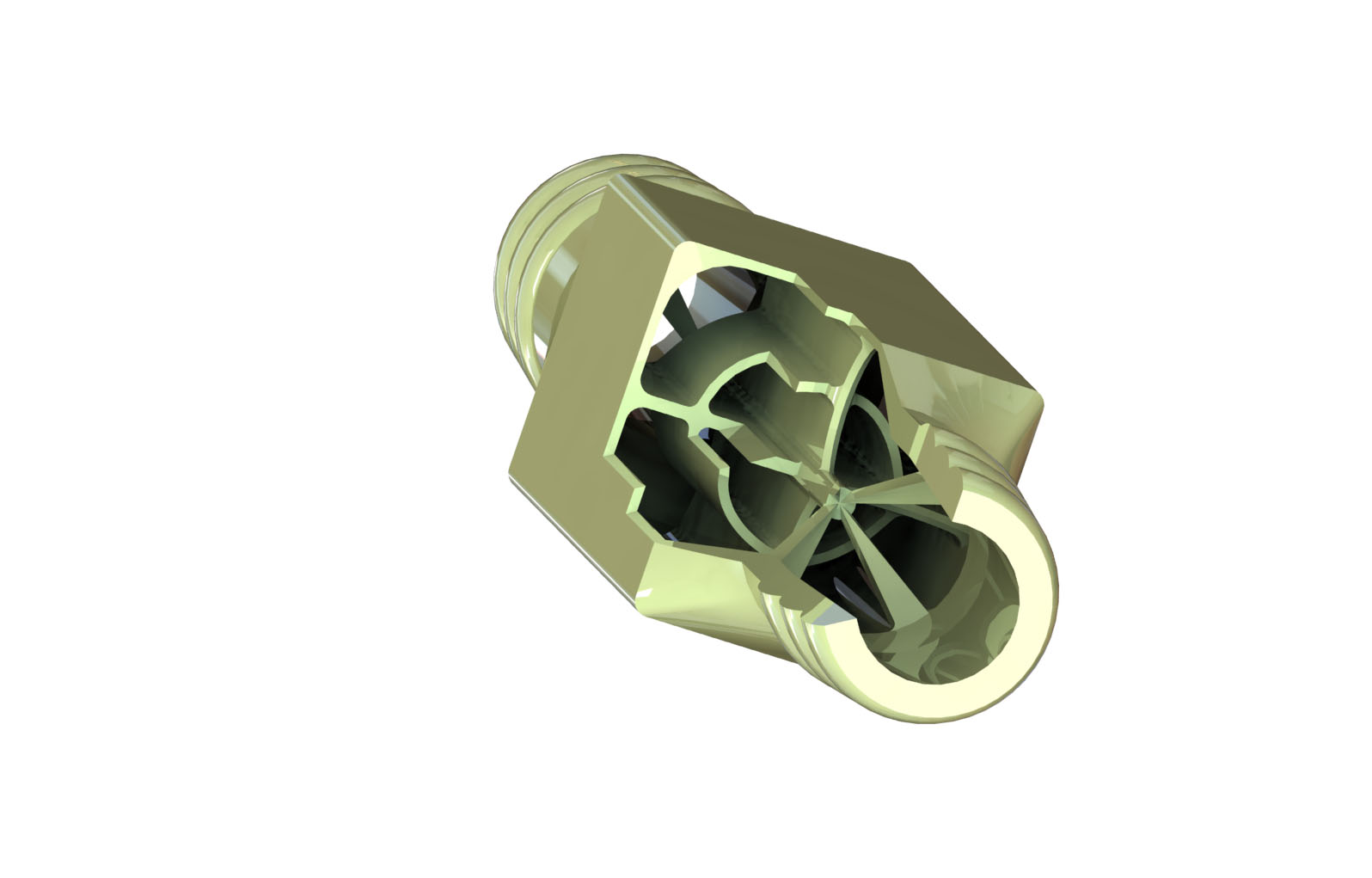

Suspensionsbasierte additive Fertigungsverfahren bieten die Möglichkeit, dichte keramische Bauteile werkzeugfrei und mit neuen konstruktiven Freiheitsgraden herzustellen. Erstmals kann dadurch die Auslegung der Bauteile design- statt fertigungsgerecht erfolgen. Neuartige Mischer- und Kanalstrukturen für Wärmetauscher, Mikroreaktoren oder Katalysatorträger wurden konstruiert, die ausschließlich über Additive Fertigungsverfahren herzustellen sind.

Durch die Kombination dieser Fertigungsverfahren mit dem berührungsfreien Aerosoldruck wird eine zusätzliche Funktionalisierung der komplexen 3D-Bauteile möglich. Dabei überzeugt der Aerosoldruck nicht nur durch die Möglichkeit zur Abscheidung extrem dünner und feiner Strukturen, sondern auch dadurch, dass die Abscheidung nicht nur auf ebenen Substraten, sondern auch auf komplex geformten Oberflächen erfolgen kann. Durch die Verwendung mehrkomponentiger Wirk- und Glasphasen können die Tinten für eine Vielzahl von Substratmaterialien, wie z. B. Al2O3, LTCC oder Si, angepasst werden.

Der Demonstrator besteht aus einem Al2O3-Grundkörper, der mittels LCM-Verfahren (Lithography-based Ceramic Manufacturing – Stereolithografie mit blauem Licht und Bestrahlung über DLP-Modul) hergestellt wurde und dessen Sinterung bei 1600°C erfolgte. Die mäanderförmigen Heizerstrukturen und deren elektrische Kontaktierung wurden jeweils mittels Aerosoldruck erstellt. Die dafür verwendete Tinte bestand aus Rutheniumdioxid und Glas und wurde bei 850 °C eingebrannt.

Durch die komplexen inneren Strukturen erfolgen eine verbesserte Wärmeleitung von der äußeren Oberfläche ins Innere des Bauteils sowie ein verbesserter Wärmeübergang auf das durchströmende Fluid, so dass dieses schneller und homogener erwärmt wird.