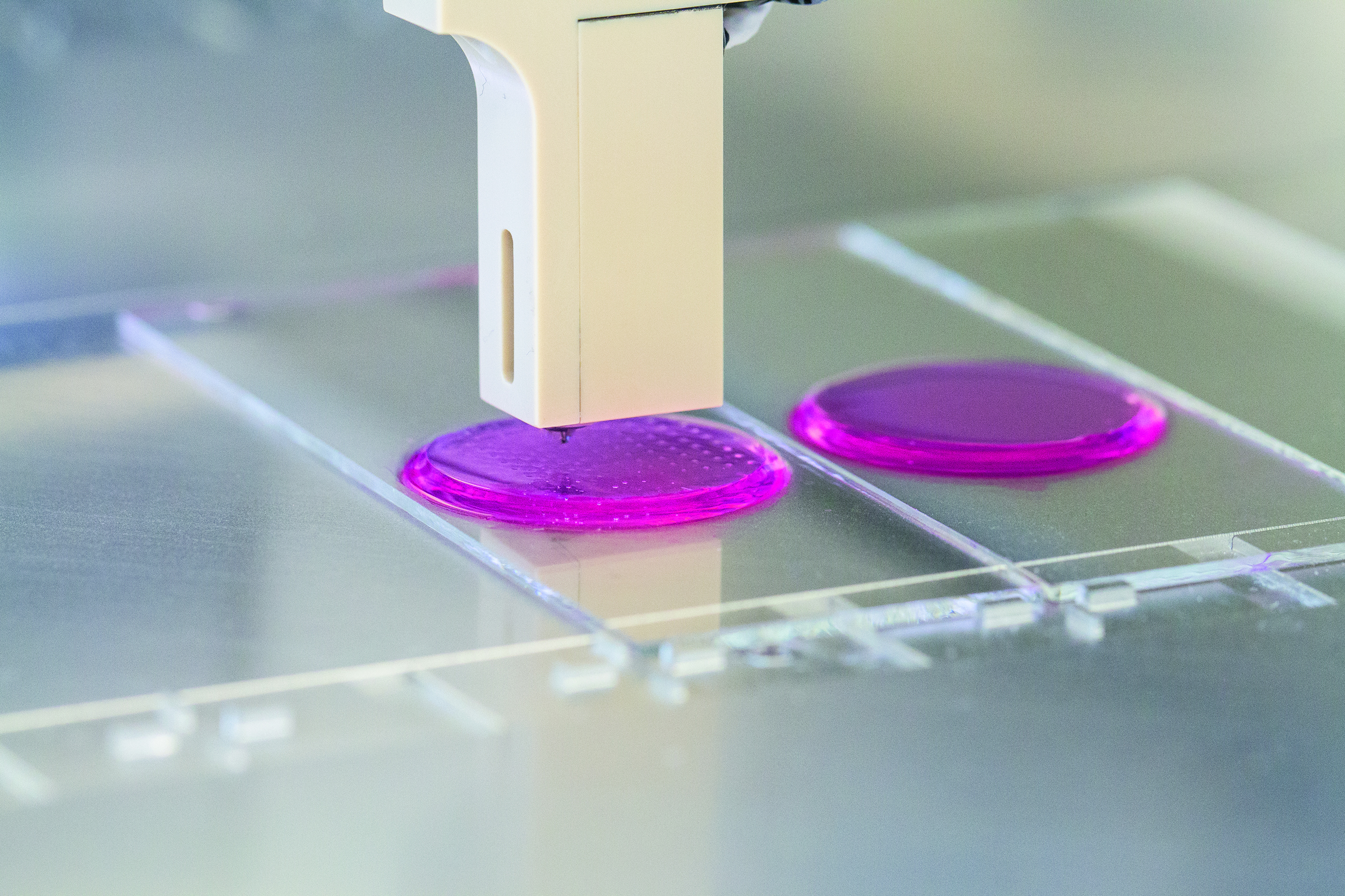

Qualität sichtbar machen

Um die Zuverlässigkeit und Formgenauigkeit aller additiv hergestellten Produkte zu verbessern, entwickeln wir individuelle Sicherungssysteme für Ihren gesamten Produktentstehungsprozess:

- Produkte und Prozesse – reproduzierbare Prozesse & formgenaue Produkte,

- Qualitätsmanagement in der Fertigungskette - Zuverlässigkeit & Formgenauigkeit.

Das Kompetenzfeld Additive Fertigung unterstützt Sie mit ihrem langjährigen und branchenübergreifenden Know-how bei Integration von Qualitätssicherungswerkzeugen sowie beim Aufbau und der Optimierung Ihres Qualitätsmanagementsystems.