Prozessoptimierung im Druckguss – Laserstrahlgeschmolzener Werkzeugeinsatz im Praxistest

Im Premium-Segment der Motorenklassen bringt die Audi AG mit dem neuen 4.0l-V8-TFSI-Motor nicht nur Fahrspaß auf die Straße, sondern auch ein umweltfreundliches Hochleistungsaggregat auf den Markt. Um den hohen Ansprüchen an Gewicht, Leistung und Emissionsverhalten gerecht zu werden, leisten Leichtbau-Komponenten wie Gussteile aus Aluminium einen großen Beitrag.

Die zunehmende Komplexität der Bauteile stellt eine große Herausforderung an die Druckgussindustrie dar: Komplizierte Bauteile können zunächst zu Nachteilen in Produktqualität und Herstellungskosten führen. Um die Wirtschaftlichkeit der Gussteile zu sichern, sind oftmals neue Wege im Entwicklungs- und Fertigungsprozess zu bestreiten.

Für den 4.0l-V8-TFSI-Motor ist an dieser Stelle exemplarisch die Lagertraverse anzuführen, die im Unternehmen Druckguss Heidenau der DGH Group im Druckgießverfahren in der Legierung EN AC-AlSi9Cu3(Fe) hergestellt wird. Die Lagertraverse stellt das Unterteil des Zylinderkurbelgehäuses dar. Im herkömmlichen Druckguss kann das Bauteil nur schwer die anspruchsvollen Qualitätskriterien des Premium-Segments erfüllen. Im Rahmen einer prozessorientierten Betrachtungsweise wurden in mehreren Schritten der Prozesskette erfolgreich Optimierungen durchgeführt, sodass die Produktqualität der Lagertraverse kontinuierlich gesteigert werden konnte. Dennoch ist das Hauptproblem im Druckguss, das Auftreten von Porosität, ein zentrales Ausschussthema: Laboruntersuchungen zeigen lokale Gas- und Erstarrungsporosität im analysierten Bauteil; Hochleistungsmotoren unterliegen massiven thermischen und mechanischen Beanspruchungen. Um entsprechend statische und dynamische Festigkeiten zu garantieren und gleichzeitig Bauteilundichtigkeiten zu vermeiden, sind auftretende Porositätsvolumina zu minimieren und Präventivmaßnahmen zu ergreifen. Aus vorangegangenen Prozessschrittuntersuchungen erweist sich die Geometrie des Ölfiltertopfes als eine kritische Zone: In diesem Bereich treffen besonders hohe Funktionsanforderungen des Bauteils und besonders schwierige gießtechnische Bedingungen aufeinander.

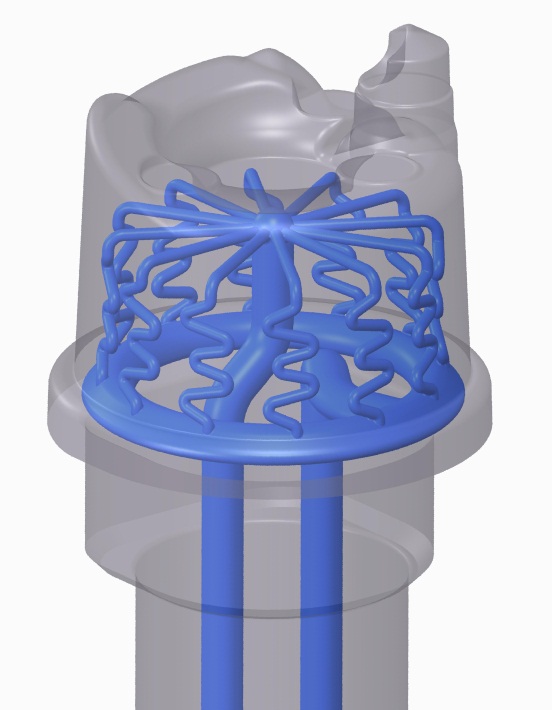

Eine Methode zur Reduktion dieser Porositätsvolumina stellt das Einbringen einer zusätzlichen Temperierung im Bereich des Ölfiltertopfes der Lagertraverse dar. Auch hier stoßen modernste Methoden der Werkzeugkühlung wie das Jet-Cooling an ihre Grenzen, sodass völlig neue Wege beschritten werden mussten, um eine lokale konturnahe Kühlung des Gießwerkzeuges zu realisieren. Dazu wurde unter realen Produktionsbedingungen in der temperaturkritischen Zone des Angusses, im Bereich des Ölfiltertopfes, ein neuartiger Werkzeugeinsatz implementiert. Dieser beinhaltet querschnittsoptimierte, innovativ gestaltete Kanalsysteme nahe der Werkzeugoberfläche und wurde am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU als generativ gefertigtes Hybridbauteil im Laserstrahlschmelz-Verfahren hergestellt. Über einen separaten Temperier-Kreislauf wurde eine gezielte und – dank des neuartigen Ansatzes – besonders effektive Kühlung des Werkzeugeinsatzes realisiert. In mehreren Optimierungsschleifen konnten sowohl die Temperierung des Werkzeugeinsatzes angepasst als auch Prozessparameter infolge der neu eingesetzten Technologie angeglichen werden.

Durch die Anwendung der konturnahen Kühlung konnten der Porositätsanteil im Bereich des Ölfiltertopfes deutlich reduziert und weitere prozessrelevante Parameter wie die Zykluszeit gesenkt werden. Der wesentliche Ausschussfaktor wurde so minimiert und eine Reduzierung der Herstellungskosten erreicht. Der laserstrahl-geschmolzene Werkzeugeinsatz erweist sich in Untersuchungen als praxistauglich und offeriert zukünftig weiteres Potential in der Druckgusstechnologie.

Schließlich kann durch die erfolgte Entwicklungszusammenarbeit von DGH Druckguss Heidenau, einem der weltweiten Lieferanten für Al/Mg-Druckgussteile für den Automobilbau, und dem Fraunhofer IWU, einem führenden Forschungsinstitut auf dem Gebiet der Produktionstechnik, im Bereich Prozessoptimierung ein entscheidender Beitrag zur Qualitätssicherung der Lagertraverse des AudiI-4.0l-V8-TFSI-Motors im Premium-Segment geleistet werden.